Das Endprodukt - die herzustellenden Gussteile – stellen unterschiedlichste Anforderungen an die Qualität des Formstoffs. Am Ende des Printprozesses wird der lose, rieselfähige „Jobbox-Formstoff“ mit Saugeinrichtungen aus der Jobbox transportiert. In vielen Fällen reicht es aus, den Jobbox-Formstoff zu sieben und damit von groben Bestandteilen zu befreien, um ihn anschließend für den Herstellungsprozess der nächsten Form-/Kernteile in hohem prozentualem Anteil wieder zu benutzen. Dabei verbleibt dann ein Anteil von in der Regel wenigen Zehntel Massenprozent Aktivator am Korn und wird neu im Mischer vor dem 3D-Printer mit weiterem Aktivator benetzt.

Manche Gußteile mit geringer oder keiner Toleranz gegenüber Gasfehlern erlauben keinen Einsatz von bereits vorher eingesetztem „Jobbox-Formstoff“.

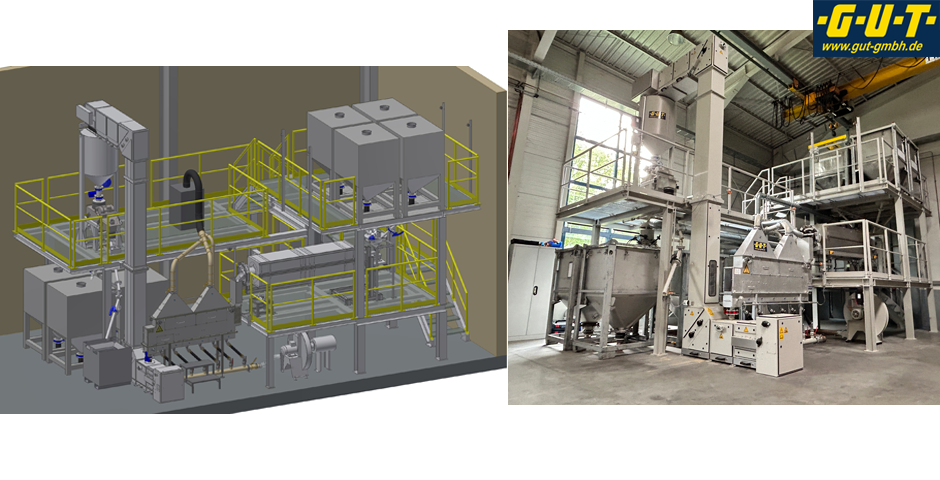

Genau für solche Jobbox-Formstoffe wurde mit und für die sehr innovative Prototypen- und Kleinserien Leichtmetallgiesserei, Firma Becker CAD, CAM, CAST (Becker CCC) in Steffenberg-Quotshausen, eine Regenerierungsanlage konzipiert, entwickelt und in Betrieb genommen, die bereits verwendete Jobbox-Formstoffe weitgehend vom Aktivator befreit und damit in nahezu gleicher Qualität wie neuer Formstoff wieder einsetzbar macht.

Ralf Dehnert, der Leiter der Kleinserienfertigung bei Becker CCC hat die Aufgabe gestellt, konnte die notwendigen Prozessparameter genau definieren und hat die Prozesstechnik maßgeblich mitgeprägt.

Martin Dahlmann, zuständig für Spezialformstoffe bei Hüttenes Albertus (HA), hat sein Wissen zu dem bei Becker CCC verwendeten synthetischen Formstoff Cerabeads eingebracht und G U T Giesserei Umwelt Technik GmbH hat sich um die Anlagentechnik und das Anlagenkonzept gekümmert.