In vielen Fällen setzt nicht das Auswaschen, also ein Materialabtrag des Feuerfestmaterials der Standzeit ein Ende, sondern die metallurgischen Aggregate werden auf Grund von Schlackeansätzen am Feuerfestmaterial unbrauchbar. Beispiele hierfür sind Rinneninduktionsöfen, unabhängig von ihrer Nutzung zum Warmhalten oder Vergießen. Der Halsbereich (Einmündung der Rinne in den Oberofen) sowie der Ein- und Ausguss, aber auch die Seitenwände des Oberofens sind hier betroffen. Weitere Beispiele für die Begrenzung der Lebensdauer von feuerfesten Bauteilen durch Schlackeansätze sind Tauchausgüsse (Gießdüsen, Stopfenstangensysteme) der Gießpfannen. Bisher standen als Reinigungsmethoden nur mechanische, thermische (Sauerstofflanzen) oder chemische (Zugabe von Flussmitteln) Verfahren zur Verfügung. Diese Methoden bergen das Risiko der Beschädigung der feuerfesten Zustellung, bedingen meist die Unterbrechung des Betriebsablaufes und sind in ihrer Anwendbarkeit auf bestimmte Bereiche beschränkt. Basierend auf der beschriebenen Problematik wurde ein Verfahren entwickelt, welches auf der Grundlage elektrotechnischer Wirkprinzipien die Ansatzbildung auf feuerfesten Oberflächen minimiert oder vermeidet. Unter dem Begriff ,,Elektrowetting" (Beeinflussung der Benetzbarkeit durch Elektrizität) sind Elektrophysikalische und elektrochemische Verfahren bekannt. Das elektrochemische Verfahren setzt über die Nernstsche Gleichung das Sauerstoffpotenzial der feuerfesten Oberfläche soweit herab, dass sich dort zielgerichtet bestimmte Oxide nicht bilden können bzw. sich diese auflösen. Die Kenntnis, ob es sich beim Feuerfestmaterial um Kationen- oder Anionenleiter handelt, ist dabei essenziell.

Elektrophysikalische Methoden zielen darauf ab, eine „elektrische Doppelschicht" (Plattenkondensator-Ladungstrennung) an der Phasengrenze Flüssigkeit / Festkörper zu erzeugen. Sowohl die Lippmannsche Gleichung ais auch die Young-Gleichung beschreiben den Einfluss eines elektrischen Gleichfeldes auf die Grenzflächenspannung bzw. den Benetzungswinkel.

Im Folgenden wird die praktische Umsetzung der SAVEPROTECT Technologie am Halsbereich von Rinneninduktionsöfen und an der Düse des Stopfenstangenverschlusses einer Kontaktgießpfanne diskutiert.

Die Gießdüse der Kontaktgießpfanne besteht aus 83 % Al2O3 und 10 % SiC. Das elektrische Feld liegt zwischen der über der Erde kontaktierten Eisenschmelze und einer Ringelektrode, die auf der Außenseite der Gießdüse angebracht ist. Im Fall der Anwendung am Halsbereich eines Rinnenofens wird ebenfalls ein elektrisches Potenzial zwischen der Schmelze und einer Gitternetzelektrode angelegt.

Diese Elektrode ist auf der kalt liegenden Isolierschicht (Leichtschamotte) installiert und mit einer Lage Spritzbeton (80 % Al2O3) und einer Lage GieBbeton (Arbeitsfutter, 93 % Al2O3) Richtung Schmelze abgedeckt.

Das Bild 1 zeigt die Elektroden vor dem Einbringen des Spritz- und Gießbetons. Die übliche Standzeit des Düsensteines der Kontaktgießpfanne lag bei 3 Schichten, also 24 Stunden. Vergossen wurde Magnesium behandelter Eisenwerkstoff. Auf Grund der starken Ansatzbildung und der nötigen mechanischen Reinigung wurde die Gießdüse nach den 24 Stunden unbrauchbar. Das SAVEPROTECT System lieferte nach der Justagephase reproduzierbare, eindeutige Ergebnisse. Die Standzeit konnte auf 48 Stunden, also auf das Doppelte erhöht werden.

Das Bild 1 zeigt die Elektroden vor dem Einbringen des Spritz- und Gießbetons. Die übliche Standzeit des Düsensteines der Kontaktgießpfanne lag bei 3 Schichten, also 24 Stunden. Vergossen wurde Magnesium behandelter Eisenwerkstoff. Auf Grund der starken Ansatzbildung und der nötigen mechanischen Reinigung wurde die Gießdüse nach den 24 Stunden unbrauchbar. Das SAVEPROTECT System lieferte nach der Justagephase reproduzierbare, eindeutige Ergebnisse. Die Standzeit konnte auf 48 Stunden, also auf das Doppelte erhöht werden.

Das mechanische Entfernen (Reinigung) der Schlackeansätze ist einfacher und oberflächenschonender möglich (Bild 2).

| |

ohne SAVEPROTECT | mit SAVEPROTECT |

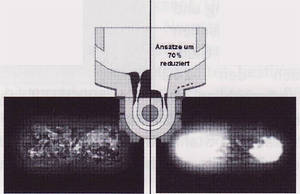

Am Halsbereich eines 115 t- und eines 45-t-Rinnenwarmhalteofens wurde das Wirkprinzlp ebenfalls mehrfach bestätigt. Die Lebensdauer der Zustellung des Ofengefäßes (Oberofen) liegt zwischen 2 und 4 Jahren, die eingebrachte Elektrode übernimmt über den gesamten Zeitraum die nötigen Funktionen. Der Induktorwechsel wird auf Grund der Ansatzproblematik im Halsbereich (notwendige Reinigung mittels Sauerstofflanze und mechanisch) alle 5 Monate vollzogen. An 5 regulären Induktorwechseln konnte die positive Wirkung der "elektrophysikalischen Antibenetzungsmaßnahme" nachgewiesen werden. Die Schlackeansätze konnten auf bis zu 30 % der sonst üblichen Mengen reduziert werden (vgl. Bild 3). Die Induktorwechsel erfolgten nach der sonst üblichen Standzeit.

| |

ohne SAVEPROTECT | mit SAVEPROTECT |

Mit der SAVEPROTECT Technologie wurde erfolgreich eine elektrotechnisch wirkende Antibenetzungstechnologie entwickelt. Die gesammelten Erfahrungen sind vielversprechend, die Technologie stößt auf großes Interesse bei den Ofenbetreibern und den Feuerfestlieferanten. <//font>